BR1000 Fortgeschrittenes Kontroll-Bioreaktorsystem

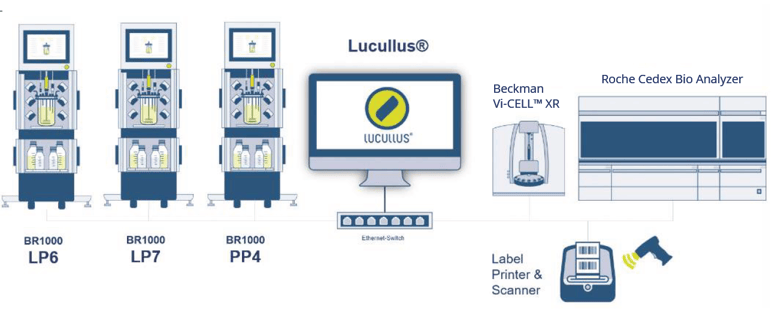

Mithilfe von Inline-Sensoren für Nahinfrarot (NIR) und dielektrische Impedanzspektroskopie überwacht das BR1000-Bioreaktorsystem (Abbildung 1) drei kritische Prozessparameter, d. h. Glukose, Laktat und VCD, in Echtzeit. Bei Verwendung eines kundenspezifischen Kalibrierungsmodells sind die Algorithmen der modellprädiktiven Steuerung (MPC) des BR1000 darauf ausgelegt, die zusätzliche Zufuhr von Glukose zu automatisieren, um eine präzise Sollwertkonzentration aufrechtzuerhalten. Im Rahmen dieses Berichts kann die Glukosekonzentration auch zu jedem beliebigen Zeitpunkt während der Zellkultur dynamisch gesteuert werden.

Abbildung 1: Das Yokogawa BR1000 Advanced Control Bioreactor System.

Lucullus® Prozess-Informations-Management-System

Lucullus® ist eine leistungsstarke Software für die unternehmensweite Bioprozesskontrolle und das Datenmanagement. Sie ermöglicht die Integration verschiedener bioprozesstechnischer Geräte wie Bioreaktoren, Sonden oder Analysegeräte und erlaubt darüber hinaus die Prozessüberwachung und -steuerung auf Basis der ausgetauschten Daten. Jeder Schritt eines typischen Bioprozesses, von der Planung über die Vorbereitung und Durchführung bis hin zur Auswertung, wird von Lucullus® unterstützt, so dass eine einzige Softwarelösung zur Verwaltung aller Daten integrierter Bioprozesse zur Verfügung steht.

Materialien und Methoden

Lucullus® Software-Informationsnetz

Auf einem standardmäßigen englischen Windows-basierten Labor-Personalcomputer (PC) im Yokogawa-Zellkulturlabor wurde eine lizenzierte Kopie von Lucullus® installiert. Der PC war über ein Ethernet-Kabel mit einem Netzwerk-Hub verbunden, der wiederum mit jedem der drei BR1000-Bioreaktoren (LP6, LP7 und PP4), dem Roche Cedex® Bio Analyzer, dem Beckman Vi-CELL XR™ und einem Laboretikettendrucker verbunden war (Abbildung 2). Durch eine bidirektionale Verbindung zu den Bioreaktorsystemen war Lucullus® in der Lage, sowohl die notwendigen Steuerungsmaßnahmen als auch die Datenerfassung durchzuführen.

Abbildung 2: Lucullus ® integrierte Bioprozesstechnologie, bestehend aus drei Yokogawa BR1000 Bioreaktoren, einem Roche Cedex® Bio Analyzer, einem Beckman Vi-CELL™ XR und einem Etikettendrucker.

Vor der täglichen Probenentnahme aus den Bioreaktoren wurden Etiketten mit Strichcode gedruckt und an den Kulturröhrchen angebracht. Die Kulturröhrchen wurden dann für den Probentransfer von den Reaktoren zu den Offline-Analysegeräten verwendet. Anhand des auf den Probenetiketten aufgedruckten Barcodes wurde eine Referenzidentifikation zwischen den Offline-Messergebnissen und dem Prozess und der Prozesszeit hergestellt. Dieser Workflow ermöglicht die Integration aller Offline-Daten der Offline-Analysengeräte in Lucullus®. So standen die Offline-Messungen mit kurzer Zeitverzögerung für den Vergleich und die Validierung der geschätzten Prozesswerte auf der Grundlage der modellprädiktiven Steuerungsalgorithmen zur Verfügung.

Die Daten der BR1000-Reaktormessungen und -Vorhersagemodelle, der Beckman Vi-CELL™ XR-Messungen und der Roche Cedex® Bio Analyzer-Messungen wurden automatisch in Lucullus® gesammelt, so dass keine zusätzliche Middleware für den Transport der Analyseergebnisse erforderlich war.

Zellkultur

Eine klonale IgG-exprimierende CHO-Zelllinie (K1SP) wurde von einer externen Quelle bezogen. Die Kultivierung erfolgte in FUJIFILM Irvine Scientific CHO-Zellmedium mit einer Anfangskonzentration von 3 g/L supplementierter Glukose für alle Bioreaktordurchläufe. Es wurden Rührtank-Glasgefäße mit einem Startvolumen von 1500 ml verwendet und mit 150.000 Zellen/ml mit demselben Saatgut besät. Der Standard-pH-Wert, die Temperatur, die Gase und das Rühren wurden auf zuvor optimierte Werte eingestellt und vom BR1000-Bioreaktorsystem automatisch überwacht und gesteuert. Das Kulturwachstum wurde 14 Tage lang parallel durchgeführt.

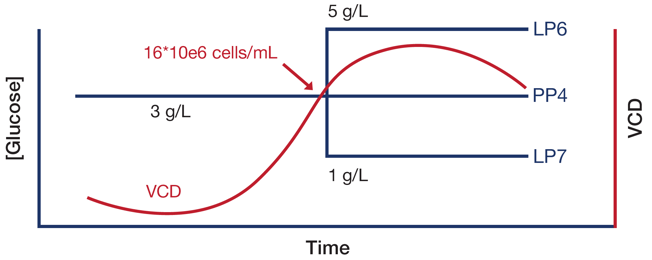

Bioreaktor PP4 war die experimentelle Kontrolle mit einer konstanten Glukosekonzentration von 3 g/L während des gesamten Kultivierungszeitraums. Die Verschiebung der Glukosekonzentration in den beiden anderen Bioreaktoren, als die Kulturen eine VCD von 16 Millionen Zellen/ml erreichten, wurde automatisch gesteuert und auf der Grundlage eines von Lucullus® programmierten Prozesssteuerungsvorgangs durchgeführt. Der Bioreaktor LP6 wurde auf 5 g/L und der Bioreaktor LP7 auf 1 g/L Glukose umgestellt (Abbildung 3). Als Feed-Lösung wurde FUJIFILM Irvine Scientific CHO-Zellmedium verwendet, das mit 28 g/L Glukose ergänzt wurde.

Abbildung 3: Profil der in dieser Studie durchgeführten Dynamik der Glukosekonzentrationsverschiebung.

Probenahme und Off-Line-Analyse

Unmittelbar nach der Einrichtung und danach täglich wurde eine 10-ml-Probe der Bioreaktorkultursuspension für die Offline-Analyse entnommen. 1 ml Probe wurde mit einem Färbereagenz gemäß dem Protokoll gemischt und mit dem Beckman Vi-CELL™ XR analysiert, um die Gesamtzellzahl und die VCD zu bestimmen. Der andere Teil wurde zentrifugiert, um die Zellen zu pelletieren, und ein Teil des Überstandes wurde mit dem Roche Cedex® Bio Analyzer auf Glukose, Laktat und IgG-Konzentration analysiert. Die verbleibende Probe wurde bei -20 °C für eine mögliche spätere Charakterisierung des sezernierten Antikörperprodukts aufbewahrt.

Ergebnisse

Dynamik des Zellwachstums

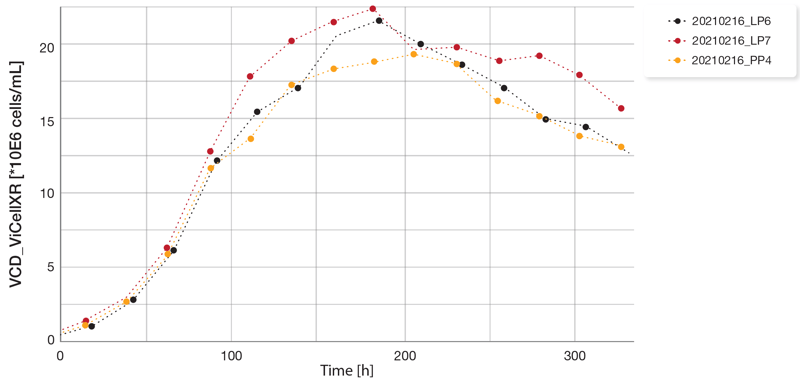

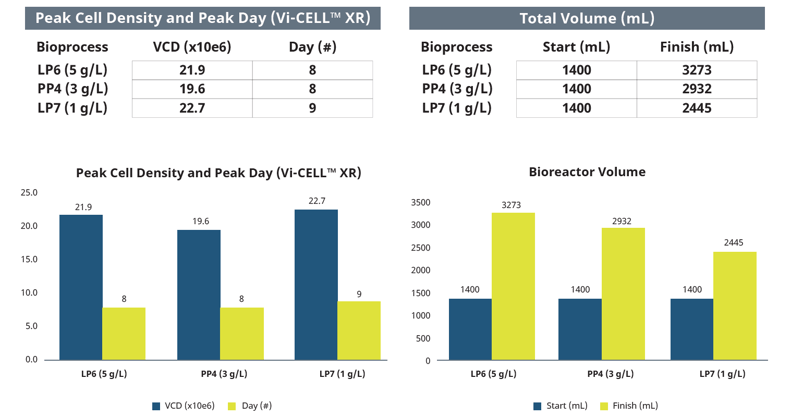

In allen drei Bioreaktoren war das Zellwachstum vergleichbar, wobei die VCD am achten Tag der Kultivierung einen Spitzenwert von etwa 20 Millionen Zellen/ml erreichte (Abbildung 4). Aufgrund der unterschiedlichen Sollwerte für die Glukosekonzentration variierte das Futtervolumen, was zu erheblichen Unterschieden im endgültigen Kulturvolumen führte. Das endgültige Kulturvolumen des LP6-Bioreaktors mit einem Glukose-Sollwert von 5 g/L war mehr als 2,3-mal so hoch wie das Ausgangsvolumen. Das endgültige Kulturvolumen der beiden anderen Bioreaktoren war in Abhängigkeit von der eingestellten Glukosekonzentration immer geringer (Abbildung 5).

Vergleich von geschätzten und Offline-Parametern

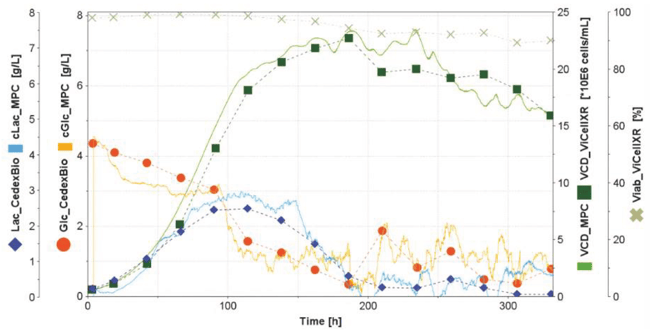

In allen drei Bioreaktoren wurden die Glukose- und Laktatkonzentration sowie die VCD mit einer Offline-Analyse (Roche Cedex® Bio Analyzer, Beckman Vi-CELL™ XR) gemessen und auf der Grundlage der integrierten MPC des BR1000 geschätzt (Abbildung 6).

Abbildung 6: Eine Überlagerung der At-Line-Referenzmessungen und der entsprechenden Schätzungen mit dem MPC-Algorithmus zeigt die Übereinstimmung zwischen den Signalen (beispielhaft dargestellt sind Daten aus dem LP7-Bioreaktor).

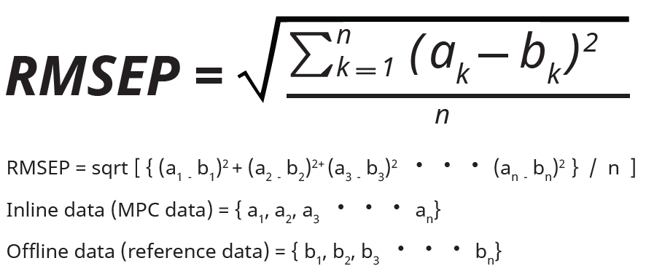

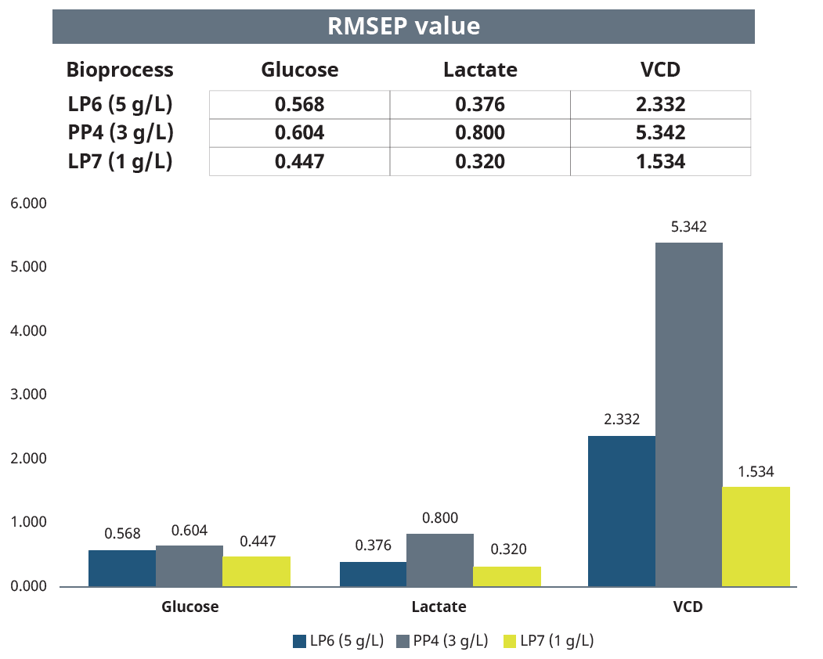

Unter idealen Umständen stimmen die offline gemessenen und die mit dem BR1000 MPC geschätzten Datensätze eng überein. Im Allgemeinen werden die Offline-Daten als die wahren "Referenzdaten" betrachtet, da die Tests seit Jahren in der gesamten Branche eingesetzt werden und eine hohe Zuverlässigkeit aufweisen. Die Steuerung des Bioreaktors erfolgt jedoch mit den Soft-Sensor-MPC-Daten, die von den BR1000-Inline-Sensorsystemen stammen. Um den Grad der Ähnlichkeit zwischen den MPC-Daten und den Referenzdaten zu bestimmen, wurden die Werte anhand der Statistik des mittleren quadratischen Vorhersagefehlers (RMSEP) verglichen (Abbildung 7). Zur Berechnung des RMSEP wurde in Lucullus® ein benutzerdefiniertes Skript (LCALC-Skript) nach der in Abbildung 7 dargestellten Formel programmiert.

Das Skript lieferte eine kontinuierliche Aktualisierung der zugrunde liegenden statistischen Berechnung und einen endgültigen Einzelwert für jeden der Soft-Sensor-Parameter für alle Bioreaktoren (Abbildung 8). Ein perfekt abgestimmter Vergleich zwischen Offline- und geschätzten Werten hätte einen theoretischen Wert von 0,000. Die RMSEP-Werte für Glukose und Laktat reichten von 0,320 für die beste beobachtete Übereinstimmung (LP7, Laktat) bis 0,800 für den am schlechtesten übereinstimmenden Fall (PP4, Laktat). Die RMSEP-Werte für VCD über den gesamten Prozess reichten von 1,534 (LP7) bis 5,342 (PP4). Die Übereinstimmung zwischen den offline gemessenen und den geschätzten VCD-Werten war in der exponentiellen Wachstumsphase genauer als in der stationären und frühen Totphase. Insgesamt sind die offline gemessenen und die vom MPC geschätzten Glukose-, Laktat- und VCD-Werte vergleichbar (Abbildung 6 und 8).

Abbildung 8: Die von Lucullus® berechneten RMSEP-Werte für Glukose, Laktat und die Dichte lebensfähiger Zellen werden dargestellt und verglichen.

Abbildung 8: Die von Lucullus® berechneten RMSEP-Werte für Glukose, Laktat und die Dichte lebensfähiger Zellen werden dargestellt und verglichen.

Antikörper-Ausbeuten

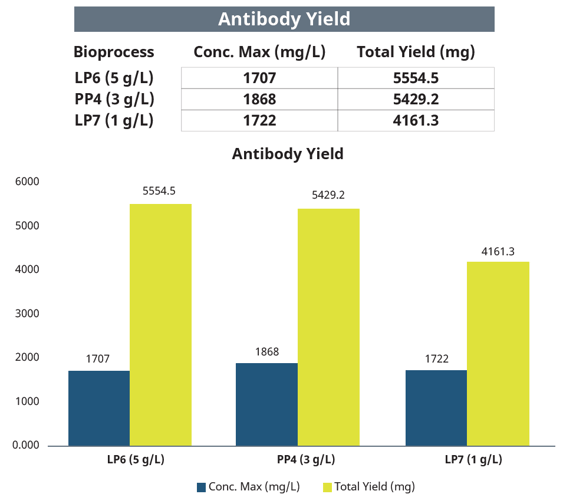

Neben den anderen kritischen Kulturparametern wurde die Konzentration der produzierten IgG-Antikörper täglich mit dem Roche Cedex® Bio Analyzer gemessen. Die IgG-Antikörperkonzentrationen variierten nur geringfügig zwischen den drei Kulturen (Abbildung 9). Die endgültigen Kulturvolumina unterschieden sich jedoch erheblich, und infolgedessen auch die Gesamtausbeute, wobei die niedrigste Gesamtausbeute bei der LP7 (1 mg/L Glukose) und die höchste Gesamtausbeute bei der LP6 (5 mg/L Glukose) Bioreaktorkultur erreicht wurde.

Abbildung 9: Die Antikörperkonzentrationen wurden mit dem Roche Cedex Bio Analyzer mit einem IgG-spezifischen Immunreagenztest bestimmt. Die Ergebnisse sind für den letzten Tag (Tag 14) dargestellt.

Abbildung 9: Die Antikörperkonzentrationen wurden mit dem Roche Cedex Bio Analyzer mit einem IgG-spezifischen Immunreagenztest bestimmt. Die Ergebnisse sind für den letzten Tag (Tag 14) dargestellt.

Diskussion

Das durchgeführte Experiment wurde so programmiert, dass eine dynamische Verschiebung der Glukosekonzentration bei einer VCD von 16 Millionen Zellen/ml in zwei der Kulturen (LP6, LP7) ausgelöst wurde. Die Überwachung und Ausführung der Glukoseverschiebungen bei der exakten VCD wurde durch eine in Lucullus® eingebettete Prozesssteuerung durchgeführt. Lucullus® sorgte dafür, dass die Konzentrationsverschiebungen korrekt synchronisiert und unabhängig von menschlichem Zutun eingeleitet wurden, so dass mögliche Anwenderfehler ausgeschlossen werden konnten.

Alle Kulturen schienen sehr ähnliche VCD-Spitzenwerte zu erreichen. Obwohl die RMSEP-Werte für die VCD eine höhere gemeldete Gesamtzahl und eine größere Variabilität aufwiesen als die RMSEP-Werte für Glukose und Laktat, ist ein direkter Vergleich aufgrund unterschiedlicher Messskalen und -einheiten unangemessen. Darüber hinaus wiesen die vor Erreichen der VCD-Spitze berechneten RMSEP-Werte nur geringe Schwankungen auf.

Die RMSEP-Werte für Glukose und Laktat zeigten, dass die NIR-Sensorik und die MPC mit den BR1000-Bioreaktoren gut genug funktionierten, um gute Schätzungen für Glukose- und Laktatkonzentrationen zu liefern, die mit den tatsächlichen Offline-Messungen übereinstimmen. Die RMSEP-Werte reichten von 0,320 für die beste beobachtete Übereinstimmung (LP7, Laktat) bis 0,800 für den am schlechtesten übereinstimmenden Fall (PP4, Laktat).

Interessanterweise wies der Bioreaktor LP7 (1 g/L Glukose) die höchste VCD, aber den geringsten Gesamtertrag an monoklonalen Antikörpern auf. Die beiden anderen Kulturen, PP4 (3 g/L Glukose) und LP7 (5 g/L Glukose), erzielten beide einen um etwa 20 % höheren Gesamtertrag. Bemerkenswert ist auch, dass bei der Fütterung eine 28 %ige Glukoselösung verwendet wurde, die in einem vollständigen (sterilen) CHO-Zellmedium zubereitet wurde. So erhielten die Kulturen, die bei einer höheren Glukosekonzentration gehalten wurden, größere Mengen an Glukose und allen frischen Nährstoffkomponenten, was zum größten Gesamtvolumen führte (LP6, 5 g/L Glukose, 3273 mL).

In erster Linie auf der Grundlage der RMSEP-Werte für Glukose und der VCD-Spitzenwerte kann der Schluss gezogen werden, dass die Bioreaktorleistung der drei BR1000-Einheiten insgesamt gleichbleibend gut war und dass die Schwankungen in der beobachteten Endausbeute wahrscheinlich kein Artefakt der Glukosezufuhr oder der durch den Bioreaktor verursachten Diskrepanzen im Zellwachstum sind.

Schlussfolgerung

Doppelte wissenschaftliche Zwecke

Dieses Experiment hatte den doppelten Zweck, sowohl wissenschaftlich objektiv als auch subjektiv zu sein. Der objektive Zweck bestand darin, den Glukosebedarf für eine maximale Produktivität monoklonaler Antikörper zu untersuchen und zu optimieren. Der subjektive Zweck bestand darin, die potenziellen Vorteile zu erforschen, die sich aus der Kombination mehrerer BR1000-Bioreaktoren mit den Prozessinformationsmanagementfunktionen von Lucullus® ergeben.

Was die Optimierung der Glukose betrifft, so wurden die höchsten IgG-Ausbeuten bei Kulturen mit 3 g/L bis 5 g/L Glukose nach der VCD-Spitze in Rührkessel-Fed-Batch-Kulturen unter Verwendung der BR1000-Bioreaktorsysteme gefunden. Die Möglichkeit qualitativer Unterschiede zwischen den bei diesen Konzentrationen produzierten monoklonalen Antikörpern wurde nicht untersucht, insbesondere im Hinblick auf Antikörper-CQAs. Typische CQA könnten Glykosylierungsprofile, Ladungsvariantenprofile oder andere biochemische Parameter umfassen. Von den täglich entnommenen Proben wurden Aliquots gemessen (z. B. monoklonale Antikörpertiter, VCD, Glukose, Laktat), und ein Teil des Materials wurde für mögliche zukünftige Analysen eingefroren (TBD). Solange die Proben nicht weiter charakterisiert werden können, kann man davon ausgehen, dass eine konstante Konzentration von 3 g/L Glukose optimal und wirtschaftlicher für die Kultivierung der K1SP CHO-Zelllinie ist, um die Produktion monoklonaler Antikörper zu maximieren.

In Bezug auf die eher subjektive Bewertung der mit Lucullus® ausgestatteten BR1000-Bioreaktorsysteme lässt sich Folgendes feststellen:

- Konsolidierter Betrieb: Die Möglichkeit, mehrere Laborgeräte über eine Mensch-Maschine-Schnittstelle zu steuern, ist ein wesentliches Merkmal von Lucullus®. Zu diesem Zweck funktionierte das System sehr gut und ermöglichte es den Anwendern, drei Bioreaktoren gleichzeitig zu starten, zu überwachen und zu steuern, wobei alle Prozessparameter auf einem Bildschirm verfügbar waren.

- Probenplanung und -verfolgung: Es wurden Barcode-Etiketten entworfen und dann auf einem normalen Bürodrucker ausgedruckt. Nach der Beprobung des Bioreaktors wurde das Probenröhrchen mit dem entsprechenden Barcode versehen, um einen Bezug zwischen den Offline-Messergebnissen und dem Prozess und der Prozesszeit herzustellen. Die Offline-Messergebnisse wurden automatisch in Lucullus® importiert und dem entsprechenden Prozess und der Prozesszeit zugeordnet.

- Maßgeschneiderte Steuerungsautomatisierung: Die Einleitung der Glukoseschicht in den beiden Bioreaktoren an einem bestimmten VCD wurde automatisch und ohne menschliche Überwachung außerhalb der Geschäftszeiten auf der Grundlage eines kundenspezifischen Lucullus®-Prozesssteuerungsprogramms durchgeführt.

- Berechnungsskripte für Prozesseinblicke: Die Programmierung des Lucullus®-LCALC-Skripts für die RMSEP-Berechnung war intuitiv und die Daten waren eine wichtige Kontrolle für den Vergleich mehrerer Bioreaktoreinheiten. Es wurde nur dieses eine LCALC-Skript verwendet, obwohl es Ideen für mehrere nützliche andere gibt.

- Komfortable Echtzeit-Grafiken zur Datenanzeige: Lucullus® bietet eine große Flexibilität beim Sortieren, Ausschneiden und Anzeigen von Daten in vielen verschiedenen grafischen Formaten, wobei die Daten eines einzelnen Bioreaktors oder mehrerer Bioreaktoren in einem Diagramm dargestellt werden können und auch ein Vergleich der aktuell laufenden Prozesse mit historischen Prozessdaten möglich ist.

- Fernüberwachung und -steuerung: Die Fernprogrammierung und -steuerung der Bioreaktoreinheiten durch Securecell-Ingenieure in der Schweiz bei Yokogawa in Japan während dieses Experiments demonstrierte die Möglichkeiten des Fernzugriffs und der Fernsteuerung.

- Datensicherung und -integrität: Die Bioreaktordaten wurden routinemäßig in jeder der BR1000-Bioreaktoreinheiten gespeichert und gleichzeitig automatisch in der Lucullus®-Datenbank gesichert, um eine vollständige Datenintegrität über alle historischen und aktuell laufenden Prozesse zu gewährleisten.

Das BR1000 Advanced Control Bioreactor System von Yokogawa Life Science zeigte eine zuverlässige Prozessleistung und MPC-basierte Schätzungen der Prozesswerte über die drei Bioreaktorsysteme hinweg. Das Lucullus® Process Information Management System der Securecell AG ermöglichte die Verwaltung und Steuerung von Labordaten, einschließlich flexibler Programmierung, was Vorteile für die effiziente Durchführung von Experimenten zur Prozessentwicklung sowie für die Datenintegrität und -speicherung mit sich brachte.

Zusammenfassend stellen Yokogawa und die Securecell AG in dieser Application Note eine hochmoderne Plattform für eine effiziente biopharmazeutische Prozessentwicklung und -optimierung mit minimalen Benutzerinteraktionen, ohne Prozessstörungen, mit vollständiger Prozesskontrolle und voller Datenintegrität vor.